-

+86-23-49281188

Китай: инновации в производстве пленки ПП?

2026-01-17

Когда слышишь ?инновации в Китае?, многие сразу думают о гаджетах или роботах. А про полипропиленовую пленку — мол, что там инновационного? Рулон, да и только. Вот это и есть первый пробел. Речь не о каком-то прорыве в ядерной физике, а о том, как за последние 5-7 лет поменялась сама логика производства. Раньше Китай ассоциировался с объемом и ценой. Сейчас — все чаще со стабильностью параметров и умением подстроить линию под специфический, иногда даже капризный, запрос. И это не маркетинг, а опыт, который приходится учитывать, когда ищешь надежного поставщика для сложных задач, например, для высокоскоростной упаковки или многослойных барьерных структур.

Откуда вообще растут эти ?инновации??

Если копнуть, то драйверов несколько, и они довольно приземленные. Во-первых, давление внутреннего рынка. Китайские потребители стали требовательнее, ритейл хочет более презентабельную, прочную, а иногда и ?умную? упаковку. Это заставляет производителей вкладываться не просто в экструдеры, а в системы точного контроля толщины, онлайн-мониторинга дефектов, смешения сырья. Старая схема ?купил гранулу, пропустил, намотал? уже не работает для премиального сегмента.

Во-вторых, сырье. Работа с отечественными полимерами, например, Sinopec, постоянно ставит новые задачи. Партии могут отличаться по МФИ, текучести. Чтобы выдавать стабильную пленку, приходится тонко настраивать температурные профили и вытяжку. Это болезненно, но именно такой опыт приводит к появлению технологов, которые чувствуют линию, а не просто следят за манометрами. Знаю случаи, когда под конкретную партию отечественного рандом-сополимера полностью пересчитывали параметры ориентации, чтобы добиться нужной прочности на разрыв. Мелочь? Но именно из таких мелочей складывается конкурентоспособность.

И третий момент — это запрос от экспортных рынков, особенно Европы. Требования к миграции веществ, к устойчивости к жирам, к печатаемости поверхности — все это заставляет не просто покупать сертификаты, а реально модернизировать процесс. Например, внедрение многослойной соэкструзии с EVOH-барьером — для многих китайских заводов это был путь проб и ошибок. Адгезия слоев, деградация барьерного материала при перегреве… Решали часто методом ?тыка?, но сейчас ряд производителей вышли на очень достойный уровень. Один из примеров — ООО Чунцин Ваньтун Пластик Пленка. Смотрю на их сайт (https://www.wtsmcpp.ru) — видно, что акцент сделан на разработку новых продуктов, а не только на тиражирование стандарта. Компания основана в 2001 году, и их эволюция от базовых пленок к более сложным продуктам — это типичный, но показательный путь.

О чем обычно молчат в брошюрах

Самая большая проблема, о которой не пишут в глянцевых каталогах, — это синхронизация всего производственного цикла. Можно купить самый современный немецкий экструдер, но если система подачи сырья нестабильна или складские условия оставляют желать лучшего (влажность, перепады температур), то о стабильном качестве можно забыть. У многих китайских производителей как раз этот этап — ?темный лес?. Видел заводы, где на линии BOPP за 20 миллионов долларов сырье хранится в простом ангаре без климат-контроля. Результат — повышенная хрупкость пленки при низких температурах, с чем потом мучаются клиенты.

Еще один нюанс — кадры. Опытный мастер-наладчик ценится на вес золота. Но текучка бывает высока. Поэтому некоторые прогрессивные предприятия, и тут снова можно упомянуть Чунцин Ваньтун, с их установкой на ?научно-технические инновации и стремление к совершенству?, активно внедряют системы автоматического сбора данных и их анализа. Не для галочки, а чтобы снизить зависимость от человеческого фактора. Это и есть реальная инновация в условиях местного производства.

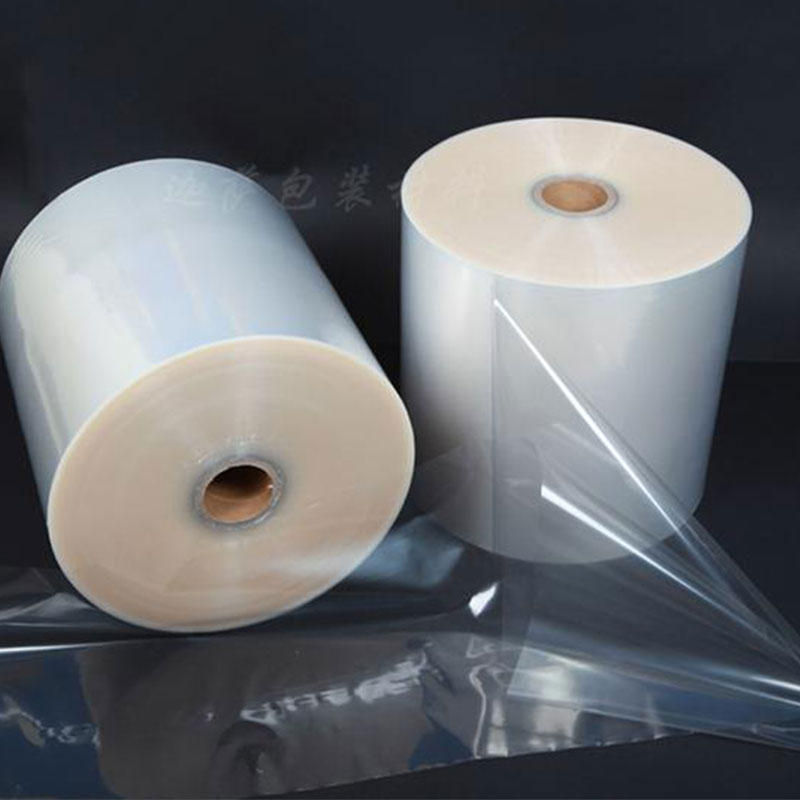

И конечно, логистика. Разработка специальных марок пленки для, скажем, морозного климата России — это одно. А обеспечить ее сохранность при транспортировке в контейнере, который может неделями стоять на порту — другое. Это тоже часть технологической цепочки, которую учатся закрывать. Упаковка рулонов не просто в стретч-пленку, а в специальные влагозащитные и антифрикционные материалы — уже норма для тех, кто работает на экспорт.

Кейс: когда ?подстроиться? важнее, чем ?сделать дешево?

Приведу пример из практики. Был запрос от одного российского производителя замороженных полуфабрикатов. Нужна была высокопрочная, морозостойкая ПП-пленка для упаковки, которая при этом должна была идеально ложиться на высокоскоростные машины (более 100 циклов в минуту). Коэффициент трения (КОТ) должен был быть не просто в рамках стандарта, а стабильным по всей ширине полотна и от партии к партии.

Несколько китайских поставщиков предложили стандартные решения — не подошло. Машина вставала, рвались швы. Команда ООО Чунцин Ваньтун Пластик Пленка пошла по другому пути. Они не стали продавать готовое, а запросили видео работы линии, параметры температур на сварочных губках, даже марку упаковочной машины. Потом прислали на тест три разных варианта пленки с минимальными вариациями в рецептуре добавок-скользящих агентов. Тестировали на месте у клиента. В итоге подобрали тот самый ?золотой? состав, который давал нужный КОТ именно в этих условиях. Это и есть та самая инновация — не в продукте, а в подходе. Клиенту нужен не рулон пленки, а решение его проблемы с производительностью линии.

После этого случая я стал обращать внимание, что все чаще китайские производители создают технические отделы, которые говорят на языке проблем клиента, а не только на языке тоннажа и цены за кг. Это качественный сдвиг.

Тренды, которые пока сырые, но за ними будущее

Сейчас много говорят о ?зеленых? пленках. В Китае с этим интересно. Полноценный биоразлагаемый полипропилен — это пока фантастика. Но активно идет работа над снижением толщины (даунгаджингом) без потери прочности. Это требует ювелирной работы с ориентацией и добавками. Успехи есть. Видел образцы BOPP-пленки толщиной 12 микрон, которые по ключевым механическим свойствам не уступают стандартным 15-17 микронным. Для крупного ритейлера это огромная экономия на логистике и сырье при сохранении функциональности.

Другой тренд — пленки с улучшенными печатными свойствами. Рост цифровой печати требует особой обработки поверхности. Не просто корона, а точная настройка энергии поверхностного натяжения под разные виды красок. Это уже химия и тонкие технологии. Тут китайские производители часто идут путем партнерства с японскими или немецкими поставщиками оборудования и химикатов, но адаптацию проводят сами под свои реалии.

И, конечно, интеллектуальная упаковка. Внедрение в структуру пленки каких-либо индикаторов — пока штучный и дорогой продукт. Но сам факт, что в Китае есть лаборатории, которые этим занимаются не как фундаментальной наукой, а с прицелом на коммерциализацию, говорит о многом. Их цель — не получить Нобелевскую премию, а создать пленку, которая, например, сможет менять цвет при микробной порче продукта и будет при этом дешевой enough для массового рынка. Долгий путь, но они по нему идут.

Так есть ли инновации? Резюме из цеха

Если десять лет назад главным вопросом к китайскому поставщику был ?сколько стоит??, то сейчас все чаще звучит ?как вы это обеспечите??. Инновации в производстве ПП-пленки в Китае сегодня — это чаще не революционные изобретения, а комплексная оптимизация всего процесса: от закупки и тестирования сырья до логистики готового рулона. Это накопленный багаж ошибок и их решений.

Это когда технологи знают, что если повысить температуру в зоне вытяжки на 3 градуса для этой конкретной марки сырья, то удастся выиграть 10% в прочности на раздир. Это когда служба контроля качества имеет право забраковать партию не по формальному признаку, а потому что ?на ощупь? пленка не та, даже если приборы показывают норму.

Компании вроде Чунцин Ваньтун, с их заявленной философией ?качество продукции и обслуживание клиентов на первом месте?, отражают этот тренд. Их сайт — не просто визитка, а инструмент, показывающий направление движения. Они, как и многие другие, захватили необходимость непрерывной разработки. В конечном счете, именно такая практическая, приземленная инженерия и позволяет говорить об инновациях в контексте, который понятен каждому, кто работает в цеху: инновация — это когда твой продукт решает проблему клиента надежнее и предсказуемее, чем вчера. А Китай в этом плане перестал быть просто фабрикой, постепенно становясь и инженерным центром. Медленно, с оговорками, но процесс идет.