-

+86-23-49281188

Китай: инновации в производстве пленки?

2026-01-17

Когда слышишь ?китайские инновации в пленках?, многие сразу думают о гигантских объемах и низких ценах. Но за этим стоит куда более сложная картина — настоящая гонка за качеством, спецификациями и тем, что мы называем ?умным? производством. Это не про то, чтобы просто сделать больше, а про то, чтобы сделать иначе, и часто — для конкретной, иногда очень узкой, задачи. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

От количества к сложности: смена парадигмы

Раньше главным аргументом был метраж и базовая прочность. Сейчас же, особенно в сегменте упаковки и технических пленок, все упирается в комплекс свойств: барьерные характеристики, селективная прозрачность, антифог, определенные коэффициенты трения для высокоскоростных линий. Китайские производители научились не просто копировать, а адаптировать рецептуры под доступное сырье, часто локальное, что дает интересный эффект по цене. Но здесь же и главная ловушка: стабильность партии. Можно получить блестящий образец, а в промышленной партии — разброс.

Возьмем, к примеру, многослойные барьерные пленки для пищевой упаковки. Задача — заменить импортные аналоги, но так, чтобы не проиграть в сроке годности продукта. Это не только про EVOH или металлизацию. Это про адгезию между слоями в условиях реального производства, когда скорость экструзии за 300 м/мин. Видел, как на одном из заводов в Цзянсу месяцами ?ловили? дефект в виде микроскопических пузырьков на границе слоев, который проявлялся только после печати. Оказалось, дело в колебаниях влажности гранул ПА в цехе перед загрузкой. Такие нюансы — и есть поле для инноваций, о которых не пишут в пресс-релизах.

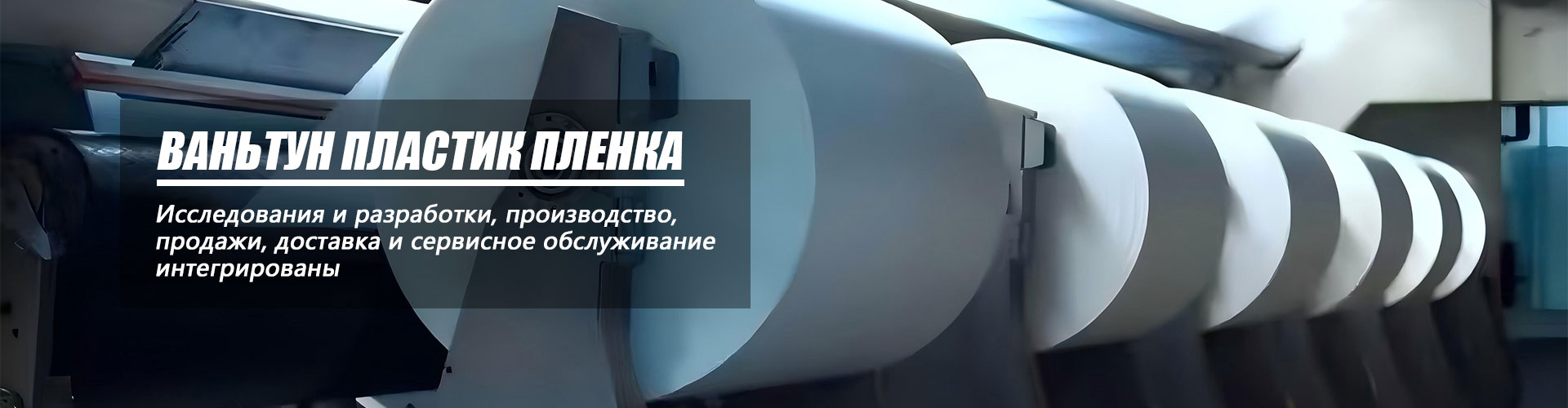

Именно в таких деталях проявляется зрелость производителя. Компании, которые давно в отрасли, вроде ООО Чунцин Ваньтун Пластик Пленка, прошли этот путь от универсальной продукции к сложным заказам. Заглянул на их сайт (https://www.wtsmcpp.ru) — видно, что акцент сместился на разработку под задачи. В их заявлении о том, что ?качество продукции на первом месте? и они ?захватили научно-технические инновации?, на практике часто означает именно эту кропотливую работу по доведению стабильности до кондиции.

Оборудование: купить прогресс нельзя, но можно адаптировать

Широко распространено мнение, что Китай просто скупает лучшие немецкие или итальянские линии. Это правда лишь отчасти. Да, оборудование ведущих брендов там повсеместно. Но ключевое — его модернизация и интеграция собственных узлов. Локальные инженеры часто ?затачивают? линии под специфические виды полимеров, которые активно используют в Азии, или под увеличение скорости смены фильтров.

Например, системы автоматического контроля толщины (АРТ). Импортные системы работают отлично, но их алгоритмы не всегда оптимальны для быстрого перехода с, скажем, ПЭТ на многослойный ПП. Видел, как на одном производстве внедрили собственную систему сбора данных с датчиков и простейший ИИ-анализ для предсказания момента засорения фильтра. Это снизило процент брака почти на 1.5% — для масштабов завода это огромная экономия. Это и есть инновация на месте, рожденная из операционной необходимости, а не из маркетингового отчета.

При этом, конечно, есть и обратная сторона. Гонка за скоростью и тонкостью иногда приводит к тому, что физические пределы материала игнорируются. Пытались как-то сделать сверхтонкую высокопрочную стрейч-пленку. Лабораторные тесты были прекрасны, а на размотке на стандартном оборудовании клиента она рвалась из-за электростатики, которую не учли. Пришлось возвращаться к чертежам и добавлять в рецептуру антистатик, что немного меняло оптику. Баланс — самое сложное.

Сырьевая независимость как драйвер

Ситуация с логистикой и глобальными цепочками поставок заставила многих задуматься о локализации сырья. Китайские производители полимеров, такие как Sinopec или CNPC, сильно продвинулись в качестве базовых марок ПЭ, ПП и ПЭТ. Но для инновационных пленок нужны специальные сополимеры, модификаторы.

Здесь наблюдается интересный тренд: создание стратегических альянсов между производителями пленки и химическими гигантами. Совместно разрабатываются марки гранул, которые дают нужный эффект (скажем, повышенная прозрачность при морозостойкости) без необходимости сложных и дорогих доработок на экструзии. Это сокращает цикл от идеи до продукта. Для средних игроков это вызов, так как доступ к таким программам часто ограничен. Им приходится проявлять больше изобретательности с компаундированием прямо на линии.

Упаковка как сервис, а не товар

Самый заметный сдвиг — в восприятии продукта. Пленка все реже продается просто рулонами. Все чаще это комплексное решение: пленка + рекомендации по настройке оборудования клиента + дизайн печати (если нужно) + утилизация. Это требует от производителя глубокого понимания downstream-процессов у заказчика.

Вот реальный кейс: фасовка замороженных ягод. Нужна была пленка, которая не трескается при -30°C, имеет высокую скорость сварки и при этом позволяет нанести четкую печать на уже замороженный, влажный пакет. Стандартных решений не было. Вместе с инженерами заказчика провели десятки испытаний на разных составах, пока не подобрали комбинацию слоев с особым адгезивом и поверхностной обработкой. Это заняло три месяца. Но в итоге клиент получил не просто пленку, а решенную проблему, что укрепило сотрудничество на годы. В этом, пожалуй, и кроется суть современных инноваций — они прикладные и релевантные.

На сайте ООО Чунцин Ваньтун Пластик Пленка упоминается ?обслуживание клиентов на первом месте? и ?искренность клиента для достижения цели?. На практике это как раз и выражается в готовности погрузиться в такие нестандартные задачи, а не просто отгрузить со склада самое ходовое.

Экология: не только тренд, но и технологический вызов

Запрос на биоразлагаемые и моно-материальные пленки растет, но путь тернист. Многие ?биоразлагаемые? решения, честно говоря, полумеры — они распадаются только в условиях промышленного компостирования. Реальная инновация здесь — в разработке действительно компостируемых в естественных условиях материалов на основе, например, полимолочной кислоты (PLA) или PHA, но с приемлемыми для производства барьерными свойствами и стоимостью.

Китайские производители активно экспериментируют в этой области, часто в партнерстве с научными институтами. Проблема в хрупкости и низкой термостойкости таких пленок. Видел образцы, которые отлично показывали себя в лаборатории, но при попытке запустить их на высокоскоростной вертикальной упаковочной машине (VFFS) просто плавились от тепла сварных губок. Пришлось добавлять слои из других материалов, что сводило на нет экологичность. Сейчас ищут компромисс через нанокомпозиты. Это долгая игра, но те, кто найдут рабочее решение первыми, получат огромное преимущество.

Вторичная переработка (recycling) — другое важное направление. Инновации здесь касаются не столько самой пленки, сколько организации ее сбора и создания замкнутых циклов на производстве. Некоторые крупные заводы теперь проектируются сразу с линией регрануляции собственных обрезков, что минимизирует отходы.

Заключение: куда дует ветер?

Так что же в итоге? Китайские инновации в производстве пленки — это уже не догоняющее развитие, а часто параллельный путь. Он характеризуется высокой гибкостью, скоростью реакции на запрос рынка и прагматичным подходом: не обязательно изобретать идеальный с научной точки зрения материал, нужно создать рабочее и экономически эффективное решение для конкретной задачи здесь и сейчас.

Основные точки роста видны: дальнейшая интеграция с сырьевиками, цифровизация контроля процесса (не для галочки, а для реального прогнозирования), углубление в химию композитов для экологичных решений и, что критически важно, переход от продажи тонн к продаже функциональных свойств и сервиса. Успех будет за теми, кто, как ООО Чунцин Ваньтун Пластик Пленка, удерживает фокус на качестве и клиенте, воспринимая инновации не как разовую акцию, а как непрерывный процесс ?стремления к совершенству? в каждой партии. Это тяжелая ежедневная работа, а не волшебство. Но именно она в итоге и меняет рынок.