-

+86-23-49281188

Китай: инновации в полипропиленовой упаковке?

2026-01-08

Когда слышишь ?инновации в полипропиленовой упаковке из Китая?, первая мысль у многих — дешевая пленка для упаковки паллет. Это главное заблуждение. Да, массовый BOPP или CPP — это огромные объемы, но настоящая эволюция происходит в другом месте, в деталях, которые не бросаются в глаза сразу. Я бы сказал, что китайские производители сейчас не столько изобретают абсолютно новые полимеры, сколько радикально переосмысливают процессы, композиции и, что критично, связку между свойствами материала и конкретными, часто очень узкими, задачами конечного потребителя. Это не про ?сделать дешевле?, а про ?сделать так, чтобы решилась проблема Х?. И в этом есть своя, очень прагматичная, гениальность.

Где искать реальные изменения? Не в лозунгах

Смотрите, если отойти от глянцевых проспектов, инновации видны в трех плоскостях. Первое — это многослойные соэкструзионные структуры. Раньше стандартом для многих задач была 3-слойная структура. Сейчас на передовых линиях, например, на тех, что поставляет ООО Чунцин Ваньтун Пластик Пленка, уже вовсю работают с 5 и даже 7 слоями. Суть не в количестве, а в возможностях. Ты можешь в один слой заложить барьерные свойства (скажем, против кислорода), в другой — прочность, в третий — специальные добавки для скольжения или антифога, и все это — без значительного увеличения общей толщины. Это как раз тот случай, когда китайские инженеры научились не просто копировать линии, а тонко настраивать их под сложные рецептуры.

Второй момент — аддитивы. Вот тут много проб и ошибок было. Помню, несколько лет назад был бум на ?биоразлагаемые? полипропиленовые пленки. Многие китайские фабрики бросились добавлять оксо-деградирующие добавки, кричали об экологичности. Но на практике выяснилось, что это часто полумера, а то и маркетинговая уловка. Пленка распадалась на микропластик, и это вызывало скепсис у серьезных заказчиков в Европе. Этот этап, кажется, пройден. Сейчас фокус сместился на реально работающие решения: улучшенные антистатические добавки для электроники, специальные УФ-стабилизаторы для пленок, которые хранятся под открытым небом, или матирующие агенты для премиальной упаковки, где нужно избежать бликов. Это менее громко, но гораздо полезнее.

Третья плоскость — это связка с оборудованием. Самый прогрессивный материал бесполезен, если он плохо ведет себя на упаковочной линии клиента. Китайские производители, которые работают на экспорт, теперь часто имеют своих технологов, которые выезжают на завод заказчика или проводят тесты на совместимость. Это уже уровень сервиса, который раньше ассоциировался только с европейскими поставщиками. Они научились задавать правильные вопросы: не ?какую толщину вы хотите??, а ?на какой скорости работает ваша вертикальная упаковочная машина и какой коэффициент трения вам критичен??.

Кейс: неочевидные требования и как на них отвечают

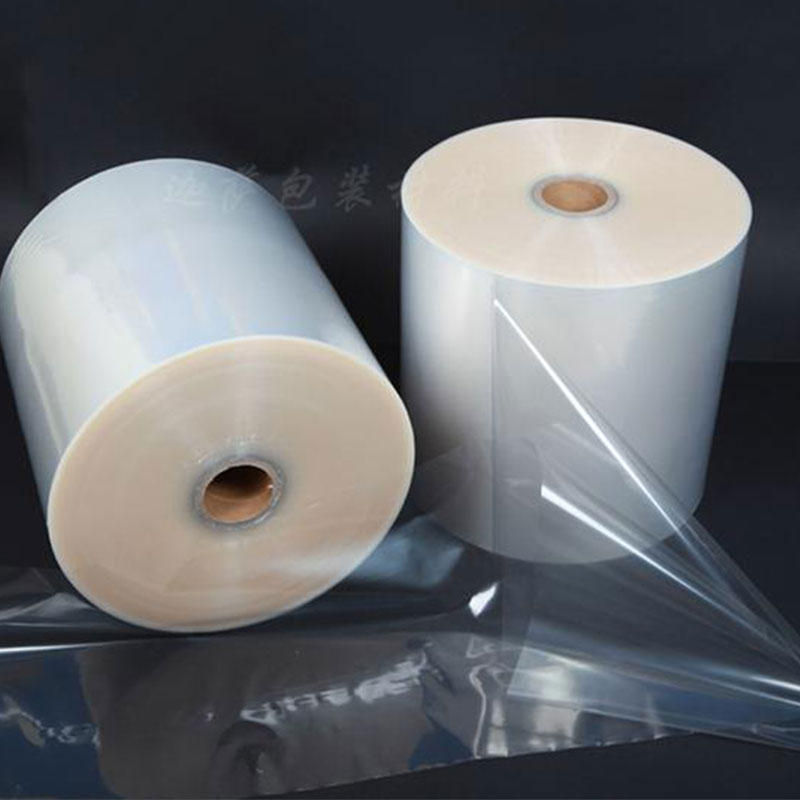

Приведу пример из практики. Был запрос от одного российского производителя замороженных полуфабрикатов. Им нужна была пленка для вакуумной упаковки, но с одной спецификой: после шоковой заморозки на пленке должен был оставаться четкий, не смазанный оттиск штрих-кода, нанесенного термотрансферным принтером. Стандартная пленка ?дубела? на морозе, чернила скалывались. Проблема казалась мелкой, но она блокировала автоматическую идентификацию на складе.

Мы связались с несколькими поставщиками. Большинство предлагало просто более толстый слой или стандартные решения. А вот технолог с завода ООО Чунцин Ваньтун Пластик Пленка (их сайт, кстати, https://www.wtsmcpp.ru стоит покопать для понимания ассортимента) задал кучу уточняющих вопросов по температуре заморозки, типу чернил и материалу принтера. В итоге они предложили не готовое решение из каталога, а модификацию рецептуры среднего слоя в их многослойной структуре. Добавили специфический эластомер, который менял поведение поверхности при низких температурах, делая ее менее хрупкой. Пленка стала чуть дороже, но проблема ушла полностью. Это и есть та самая инновация на уровне применения, которая ценится.

Их подход, кстати, отражен в их же корпоративной философии, которую они формулируют как ?качество продукции на первом месте, обслуживание клиентов на первом месте?. Звучит как общее место, но в таких историях это наполняется реальным смыслом. Не просто продать тонну, а вникнуть в процесс клиента и адаптировать под него продукт.

Оборудование и его ?дружба? с сырьем

Отдельная большая тема — это зависимость инноваций от возможностей экструдеров. Китайское машиностроение для производства пленки совершило гигантский скачок. Раньше ключевые компоненты (например, фильеры или системы вытяжки) закупались в Германии или Италии. Сейчас многие крупные китайские производители оборудования, такие как Bruckner или их местные конкуренты, предлагают линии, которые не уступают по точности. Это дает возможность работать с более сложными рецептурами.

Но есть нюанс. Высокоточное оборудование требует и высококачественного сырья. Неоднородность гранул полипропилена от некоторых местных нефтехимических гигантов до сих пор может сводить на нет все преимущества современной линии. Поэтому прогрессивные производители пленки, особенно те, кто работает на экспорт, либо жестко контролируют входящее сырье, либо используют импортный пропилен (скажем, из Саудовской Аравии или Южной Кореи). Инновация в конечном продукте начинается с консистенции сырья. Это та цепочка, которую сейчас выстраивают лучшие игроки.

Еще один момент — вторичная переработка. Давление на экологию растет, и тренд на использование регранулята в средних слоях пленки набирает обороты. Но это не просто добавить переработанного материала. Нужно обеспечить стабильность его свойств и отсутствие запаха. Китайские компании активно инвестируют в технологии очистки и фильтрации регранулята, чтобы его можно было использовать в пищевой упаковке (в непрямом контакте, конечно). Это сложный технологический вызов, но тот, кто его решит, получит огромное преимущество на рынках ЕС.

Провалы как часть пути

Не все, конечно, гладко. Был у меня опыт с попыткой внедрить супер-барьерную полипропиленовую пленку с нанесением тонкого слоя оксида кремния (SiOx) для замены дорогих многослойных структур с EVOH. Пленку предлагала одна новая, амбициозная фабрика из Гуандуна. Лабораторные тесты были блестящими: высочайшая барьерность, прозрачность, возможность микроволновки.

Но при пробном запуске на фасовочной линии выяснилось, что этот барьерный слой катастрофически чувствителен к микроскопическим повреждениям при трении о направляющие ролики. Пленка теряла свойства еще до того, как в нее что-то упаковали. Производитель тогда не учел параметр абразивной стойкости покрытия. Инновация оказалась ?стерильной?, не приспособленной к реальным производственным условиям. Это классическая ошибка: увлечение одним параметром в ущерб другим, не менее важным. Сейчас, я знаю, они доработали покрытие, добавив защитный лаковый слой, но на это ушло больше двух лет.

Что в итоге? Инновация как система

Так что, возвращаясь к заглавному вопросу. Да, инновации в китайской полипропиленовой упаковке есть, и они существенны. Но это не прорывные открытия в химии полимеров (хотя и в этой области ведутся исследования). Это системные инновации на стыке материаловедения, машиностроения и глубокого понимания логистики и применения упаковки.

Это умение создавать ?кастомные? решения через многослойную экструзию, это кропотливая работа с аддитивами для решения конкретных проблем, это интеграция с линиями упаковки и учет требований к вторичной переработке. Компании вроде упомянутой Чунцин Ваньтун, с их более чем 20-летним опытом (они с 2001 года), как раз демонстрируют этот путь: от простого производства к сложному инжинирингу, где научно-технические инновации и стремление к совершенству — не просто слова в разделе ?О компании?, а ежедневная практика.

Именно поэтому сейчас имеет смысл смотреть на Китай не только как на источник дешевой пленки, но и как на партнера, способного предложить технологически продвинутое, прикладное решение для нетривиальной задачи. Конечно, нужно тщательно выбирать поставщика, проверять на реальных тестах, но игнорировать этот потенциал уже нельзя. Завтрашний день упаковки во многом будет определяться именно здесь, в этих деталях и в этой прагматичной гибкости.