-

+86-23-49281188

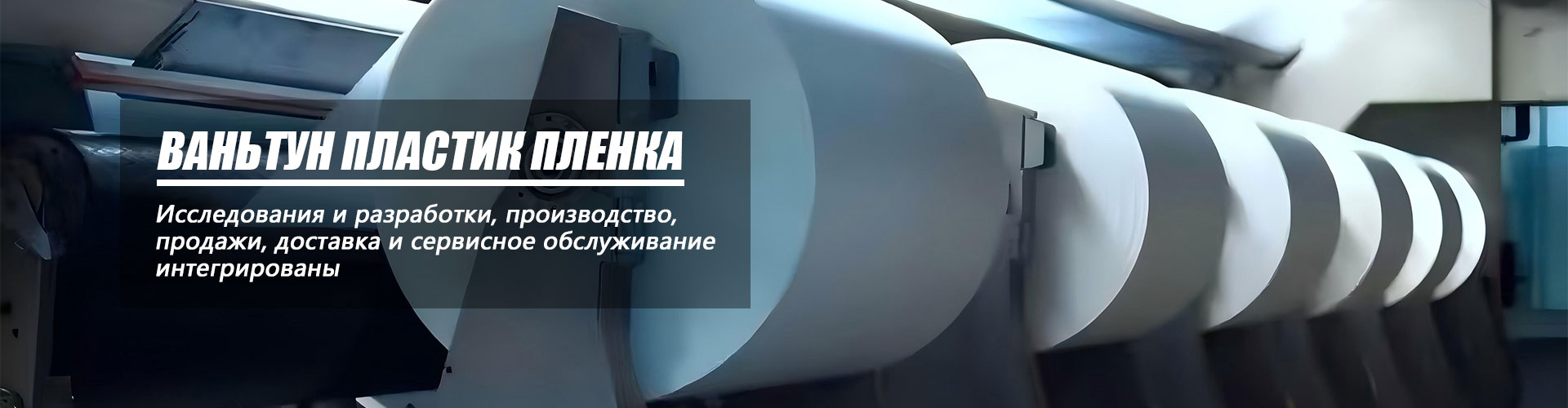

Китай: инновации в полипропиленовой пленке?

2026-01-13

Когда слышишь про инновации в полипропиленовой пленке из Китая, первая мысль — опять про толщину и цену. Но реальность, с которой сталкиваешься на производстве, куда сложнее и интереснее. Многие до сих пор считают, что китайский полипропилен — это только дешевый ширпотреб, но за последние лет пять-семь картина радикально поменялась. Речь уже не просто о замене импорта, а о создании продуктов, которых на западном рынке порой и не сыщешь. Но и свои ?грабли? тут, конечно, есть.

От сырья до структуры: где кроется реальное новшество

Всё начинается с гранулята. Раньше основная проблема была в стабильности партий — сегодня одна вязкость, завтра другая. Сейчас же китайские производители сырья, особенно те, что работают на крупные НПЗ, вышли на приличный уровень однородности. Но инновация не в этом. Интереснее, как они начали играть с рецептурами, добавляя в BOPP пленку (биаксиально-ориентированную) модификаторы для специфических свойств. Например, для упаковки замороженных продуктов, где нужна высокая эластичность при низких температурах, чтобы пленка не трескалась. Не скажу, что это абсолютно уникально, но соотношение цена/качество стало очень агрессивным.

Второй момент — сама ориентация. Оборудование для производства BOPP пленки в основном немецкое или японское (Brückner, Mitsubishi). Но китайские инженеры научились его так ?выжимать?, подбирая температурные режимы и скорости растяжения, что получают пленки с нестандартным балансом свойств. Скажем, высокую жесткость сочетают с хорошей прозрачностью — для премиальной подарочной упаковки. Это не документация от производителя линии, это уже местные ноу-хау, наработанные методом проб и ошибок.

Был у меня опыт с заказом на сверхтонкую, но высокопрочную пленку для конденсаторов. Теоретически, японцы делают эталон. Нашли в Китае фабрику, которая заявила о подобной технологии. Первые образцы были хороши, но в партии обнаружились микроскопические колебания толщины, критические для заказчика. Пришлось вместе с их технологами сидеть и разбирать процесс охлаждения на валу. Оказалось, проблема в поддержании абсолютно постоянной температуры воды в системе. Решили в итоге, но это типичный пример: идея есть, базовое качество есть, а ?доводка? до идеала иногда спотыкается о такие, казалось бы, простые инженерные задачи.

CPP, многослойные структуры и адгезия

С CPP пленкой (пленка каст-методом) история еще показательнее. Здесь инновации часто упираются в ламинацию и печать. Китайские производители массово перешли на многослойную экструзию, 5-7 слоев — уже не редкость. Зачем? Чтобы в один проход получить структуру, например, с внешним слоем для печати, барьерным слоем и внутренним термосвариваемым слоем с разной температурой плавления.

Но главная головная боль — адгезия чернил и клея. Помню, как одна партия великолепной на вид матовой CPP для ламинации с картоном дала отклеивание швов через месяц. Причина — излишне гладкая поверхность после модификации скольжения. Пришлось срочно искать компромисс между антиблокирующими свойствами и шероховатостью. Это та самая ?практическая? инновация, о которой в каталогах не пишут: умение балансировать противоречивые требования.

Тут стоит упомянуть компанию ООО Чунцин Ваньтун Пластик Пленка. Они не из самых гигантов, но их подход к разработке как раз отражает общий тренд. Заходишь на их сайт https://www.wtsmcpp.ru и видишь не просто список продуктов BOPP/CPP, а акцент на специальные решения: пленки с высоким глянцем, с усиленным холодным скреплением (cold seal), антифог. Их принцип, заявленный как ?качество продукции на первом месте… захватила научно-технические инновации?, на деле часто означает готовность экспериментировать с заказчиком над нестандартной задачей, а не просто продавать со склада. Для среднего бизнеса это часто важнее, чем бренд.

Экология как драйвер, а не просто тренд

Сейчас весь мир говорит о биоразлагаемых пленках. Китай здесь не исключение, но их подход очень прагматичный. Полностью биоразлагаемый полипропилен — это пока скорее лабораторные образцы. А вот что делают активно — так это разработки с добавками, ускоряющими распад в определенных условиях (оксобиоразлагаемые), или создание многослойных структур, где один слой — из PLA (полилактида).

Но есть нюанс. Такие пленки часто требуют особых условий для переработки, которых в реальности нет. Получается инновация ради маркетинга? Не совсем. Давление со стороны глобальных брендов, которые требуют ?зеленую? упаковку, заставляет цепочку поставщиков двигаться. Китайские фабрики, чувствуя этот спрос, инвестируют в соответствующие R&D. Пока это часто компромисс между экологичностью, технологичностью и ценой. Например, та же ООО Чунцин Ваньтун Пластик Пленка в своем развитии указывает на ?непрерывную разработку новых продуктов?. В их контексте это может означать как раз пробные партии таких гибридных материалов, чтобы быть готовыми, когда спрос станет массовым.

На практике мы сталкивались с тем, что пленка с добавками для распада вела себя непредсказуемо при длительном хранении на складе в жарком климате — начинала терять прочность раньше срока. Это обратная сторона инноваций — не все свойства можно ускорить в лабораторных тестах, нужны реальные полевые испытания.

Логистика и кастомизация: скрытое преимущество

Инновация — это не только химия состава. Это и подход к бизнесу. Гибкость китайских производителей, особенно среднего звена, в работе с малыми и средними партиями — это их огромный козырь. В Европе на производство нестандартного цвета или толщины могут запросить минимальный заказ в 20 тонн и срок в 12 недель. В Китае могут сделать пробные 5 тонн за 3-4 недели.

Это рождает другой тип инноваций — инкрементальных, под конкретного клиента. Нужна пленка с особым коэффициентом трения для высокоскоростной упаковочной линии? Будут подбирать добавки скольжения. Нужна повышенная стойкость к УФ для выкладки в торговом зале? Добавят стабилизаторы. Это не прорывная технология, но именно это позволяет решать ежедневные проблемы упаковщиков по всему миру.

Оборотная сторона — контроль качества. Когда каждый заказ немного ?штучный?, выше риск отклонений. Приходится выстраивать очень четкую спецификацию и проверять первые образцы каждой партии. Доверие, построенное на нескольких успешных проектах, здесь ценится на вес золота.

Что в итоге? Имитация или реальный сдвиг?

Так что же, китайские инновации в полипропиленовой пленке — это всерьез? С моей точки зрения, да. Но с важными оговорками. Это редко фундаментальные открытия. Чаще — быстрое внедрение и адаптация существующих в мире технологий, их доводка и, что критично, коммерциализация по очень конкурентной цене.

Главный драйвер — не государственные программы (хотя они есть), а жесткая конкуренция на внутреннем рынке и растущие требования международных заказчиков. Чтобы выжить, фабрике нужно предлагать что-то большее, чем просто дешевый метраж. Отсюда и фокус на специальные пленки, на кастомизацию, на попытки работать в ?зеленой? повестке.

Будут ли провалы? Конечно. Как с той историей с температурой воды. Но общий вектор очевиден: от догоняющего производства к созидательному, пусть и с фокусом на прикладные, рыночные задачи. Для таких игроков, как упомянутая ООО Чунцин Ваньтун Пластик Пленка, с их более чем 20-летним опытом (основана в 2001 году), это вопрос выживания и роста. Их цель ?создать лучшее завтра? — это не пустой слоган, а необходимость постоянно подстраиваться под меняющийся рынок. И в этой подстройке, в решении конкретных проблем конкретных заказчиков и рождаются те самые инновации, которые из теоретических становятся практическими и востребованными. Так что вопрос в заголовке уже не риторический — инновации есть, и они становятся все более весомым аргументом при выборе поставщика.