-

+86-23-49281188

Китайские литые пленки: технологии и экология?

2026-01-17

Когда слышишь ?китайские литые пленки?, первое, что приходит в голову многим – дешевизна и сомнительная экология. Работая с этим лет десять, могу сказать: это самое большое заблуждение. Да, потоковый ширпотреб есть, но если копнуть вглубь, особенно в сегменте качественных литых пленок, там уже давно идет своя, очень серьезная игра, где технология и экология – не пустые слова для маркетинга, а условия выживания на внешнем рынке. Поделюсь тем, что видел сам.

Технология: не только о толщине и скорости

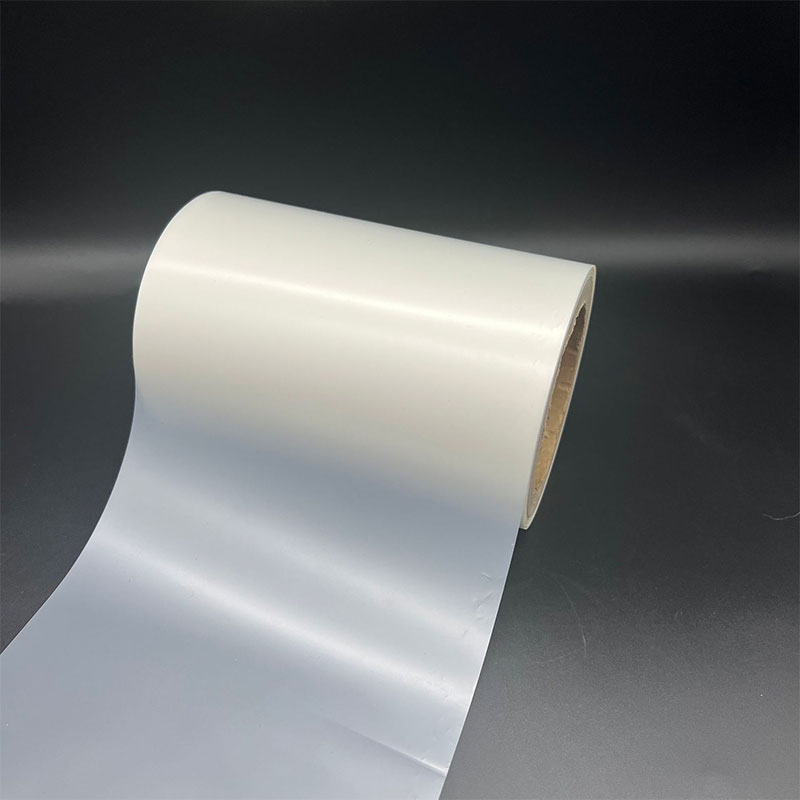

Говоря о технологии литья, все обычно тычут в производительность экструдера – сколько килограмм в час. Но настоящая головная боль начинается в другом. Возьмем, к примеру, стабильность толщины по ширине полотна. Казалось бы, базовый параметр. На деле, чтобы добиться вариации менее ±3% на ширине 5 метров – это целая история. Помню, на одном из старых производств под Чунцином проблема была не в машинах, а в температурных зонах по длине фильеры. Малейший сквозняк в цеху – и пошли волны, ?бананы?. Решение нашли не сразу, пришлось городить локальные тепловые завесы и пересматривать систему вытяжки.

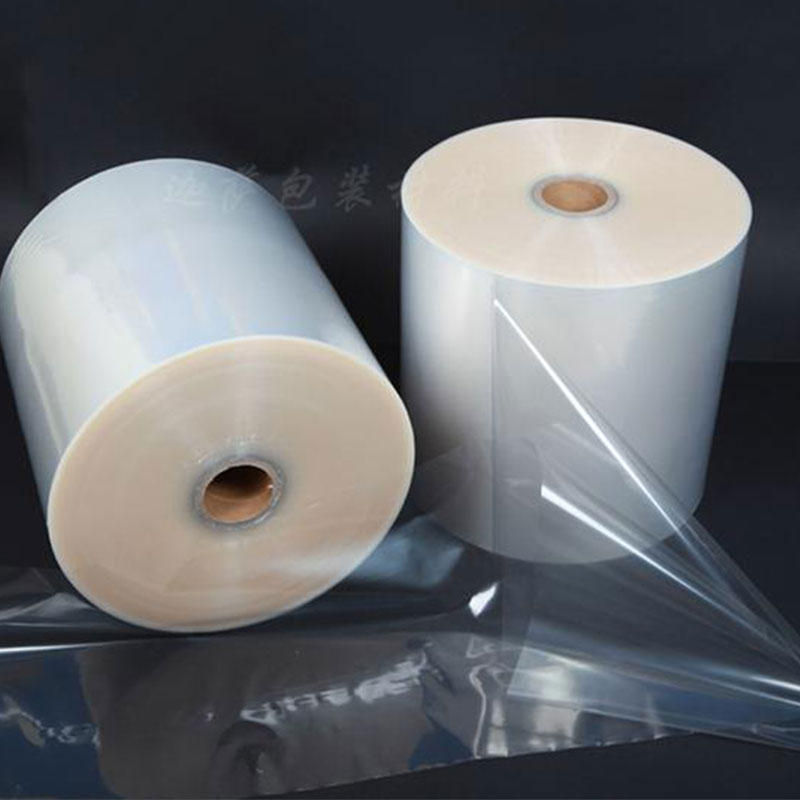

Следующий пласт – сырье. Работа с первичным полипропиленом – это одно, а вот с вторичкой или биоразлагаемыми добавками – совершенно другой уровень сложности. Здесь технология литья упирается в реологию расплава. Добавки меняют поведение материала на выходе из фильеры, могут вызывать эффект ?акульей кожи? или преждевременное окисление. Приходится тонко играть температурными профилями, иногда переходя на трехслойное соэкструзионное литье, где средний слой – это как раз модифицированная вторичка или композит. Это уже не просто экструдер, а целый оркестр, где нужно настроить каждый инструмент.

Именно на таких сложных задачах и выросло много сильных игроков. Вот, к примеру, ООО Чунцин Ваньтун Пластик Пленка (их сайт – https://www.wtsmcpp.ru). С ними сталкивался по проекту поставки пленки для сельхозукрытий. Компания, основанная еще в 2001 году, из тех, кто прошел путь от простого производства к реальным инновациям. В их случае это не громкие слова. Видел их линию по производству многослойных пленок с барьерными свойствами – там действительно чувствовался акцент на научно-технические разработки, о котором они заявляют в своей концепции. Для них ?качество продукции на первом месте? – это не лозунг, а необходимость, чтобы их продукцию покупали в тех же странах СНГ, где требования уже не низкие.

Экология: давление извне и внутренние метания

С экологией все непросто. Есть два драйвера: жесткие требования европейских, да и теперь уже российских заказчиков, и внутреннее китайское законодательство, которое год от года ужесточается. Многие думают, что в Китае можно сливать что угодно. Сейчас это не так, по крайней мере, в промышленных зонах. Системы очистки выбросов от летучих органических соединений (ЛОС) при экструзии – это уже норма для серьезных заводов. Другой вопрос, как они обслуживаются.

Но главная экологическая тема – это, конечно, утилизация и биоразлагаемые материалы. Здесь я наблюдал настоящие метания. Пять лет назад был бум на так называемые ?оксодеградируемые? добавки. Многие китайские производители, в погоне за зеленым имиджем, начали их активно впаривать. А потом выяснилось, что пленка просто распадается на микропластик быстрее, но не исчезает. Были и неудачные попытки с крахмальными смесями – пленка получалась хрупкой, гигроскопичной, и главное – забивала фильеры, останавливая линии на чистку каждые несколько часов. Это были миллионы юаней убытков и испорченные отношения с клиентами.

Сейчас подход стал умнее. Не гнаться за ?полным разложением?, а работать над реальной перерабатываемостью. Например, делать мономатериальные пленки (только PP или только PE), без сложных печатных красок и клеев, которые мешают рециклингу. Или развивать направление химической переработки. На том же сайте Ваньтун Пластик Пленка видно, что они в рамках своей цели ?создать лучшее завтра? двигаются в сторону более экологичных решений, хотя и не кричат об этом на каждом углу. Это прагматичный путь: улучшать основной продукт так, чтобы его жизненный цикл был более замкнутым, а не делать громкие, но нежизнеспособные заявления.

Практика: где теория ломается о реальность

Все эти технологии и экологические программы проверяются в поле. Буквально. Сельскохозяйственная пленка – отличный пример. Заказчик хочет, чтобы после сезона пленка сама ?исчезла?. Но если она начнет деградировать раньше времени из-за аномальной жары или УФ-излучения – урожай под угрозой. Баланс между прочностью, UV-стабильностью и контролируемым сроком службы – это высший пилотаж. Приходится идти на компромиссы, добавляя и стабилизаторы, и, paradox, про-деграданты в разных пропорциях для разных климатических зон. Универсального рецепта нет.

Другой камень преткновения – логистика и хранение. Биоразлагаемые пленки могут начать менять свойства еще на складе, если не соблюдается влажностный режим. Получал как-то претензию: пленка стала липкой. Оказалось, ее полгода хранили в портовом ангаре в условиях субтропической влажности. Производитель, конечно, указал условия хранения, но кто их читает? Пришлось разбираться, доказывать, что это не производственный брак. Такие случаи учат всегда закладывать ?запас прочности? в рецептуру, если знаешь, что продукт поедет в регион со сложным климатом.

Или вот момент с краской. Заказчик хочет яркую, стойкую печать. Но классические краски на основе растворителей – это кошмар с точки зрения экологии производства и последующей переработки. Переход на водные или UV-краски – это новая головная боль для технолога литья, так как меняется адгезия слоев и термостабильность. Часто приходится ставить дополнительный ламинационный слой, что удорожает продукт и усложняет его переработку. Замкнутый круг. Иногда проще убедить заказчика в эстетике минимализма.

Рынок и будущее: куда дует ветер

Сейчас вектор четкий: ужесточение норм, особенно в Европе, и запрос на traceability – прослеживаемость сырья. Крупные бренды-заказчики требуют сертификаты не только на конечный продукт, но и на гранулы. Был случай, когда из-за одного несоответствующего сертификата на партию вторичного сырья пришлось задерживать отгрузку на месяц. Это больно бьет по репутации.

Поэтому сильные производители, те же китайские литые пленки из верхнего сегмента, все больше инвестируют в замкнутые циклы. Не просто покупают вторичку на стороне, а организуют сбор и переработку своих же отходов или отходов близлежащих производств. Это дает контроль над качеством сырья и реально снижает углеродный след. На мой взгляд, будущее именно за такими интегрированными предприятиями, которые контролируют цепочку от гранулы до утилизации.

Еще один тренд – функционализация. Пленка не просто укрывает или упаковывает. Она может иметь антифоговые свойства, антистатик, регулировать спектр света для теплиц. Здесь технологии литья тесно переплетаются с нано-добавками и точным дозированием. Это та ниша, где Китай уже не догоняет, а в некоторых областях задает тон, потому что готов быстро экспериментировать и масштабировать удачные решения. Рискуют, конечно, но на то и бизнес.

В итоге, отвечая на вопрос из заголовка: да, технологии китайского литья пленок – это уже давно не примитивный уровень. Это сложный, быстро эволюционирующий процесс, где экологические требования стали одним из главных двигателей прогресса. Но прогресс этот нелинейный, со сбоями, откатами и постоянным поиском баланса между стоимостью, качеством и ?зеленостью?. И те, кто, как ООО Чунцин Ваньтун Пластик Пленка, сделали ставку на инновации и качество еще в начале пути, сейчас оказываются в наиболее выигрышной позиции. Они понимают, что завтра создается не на пустых лозунгах, а на ежедневной кропотливой работе над реологией расплава, системами фильтрации и диалогом с тем самым полем, где их пленка в итоге и работает.